企业名称:

株洲科而诺新材料有限公司

李星经理:13973315809(电联)

周女士:19083002311(电联)

微信:13135323325(仅微信)

邮箱:chu.zhou@zzklt.com

网址:www.zzklt.com

地址:湖南省株洲市天元区马家河街道金龙社区长虹路8号综合楼

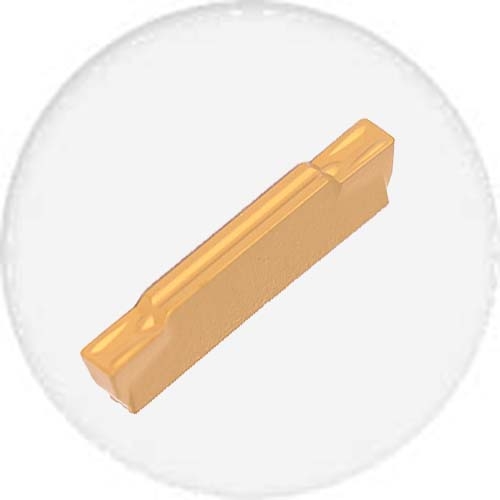

一、切槽刀片表面光洁度的重要性

在机械加工领域,切槽刀片作为重要的切削工具,其加工出的表面光洁度直接影响着工件的质量和使用性能。高表面光洁度不仅能提升产品的外观品质,还能显著改善工件的耐磨性、疲劳强度、配合精度以及抗腐蚀性能。特别是在精密机械、航空航天、汽车制造等行业,对切槽加工的表面质量要求极为严格。

表面光洁度不足会导致工件在使用过程中出现应力集中、摩擦系数增大、密封性能下降等一系列问题。因此,如何通过优化切槽刀片的设计、材料、工艺和使用方法,来提升加工表面的光洁度,成为机械加工领域的重要课题。

二、影响切槽刀片表面光洁度的主要因素

1. 刀片几何参数的影响

切槽刀片的几何参数是影响表面光洁度的关键因素之一。前角的大小直接影响切削力的方向和切屑的变形程度,适当增大前角可以减少切削力和切削热,从而改善表面质量。后角过小会增加刀片与已加工表面的摩擦,导致表面光洁度下降;而后角过大则会影响刀片的强度。主偏角和副偏角的选择会影响切削力的分配和加工表面的形成过程。

刀尖圆弧半径对表面光洁度有显著影响。较大的刀尖圆弧半径可以形成更平滑的过渡表面,但会增加切削力;而较小的刀尖圆弧半径虽然切削力小,但容易在加工表面留下明显的刀痕。合理选择刀尖圆弧半径是提升表面光洁度的重要手段。

2. 刀片材料与涂层技术

刀片基体材料的选择直接影响其耐磨性和热稳定性。硬质合金刀片因其高硬度和良好的耐磨性,能够保持较长时间锋利的切削刃,从而保证稳定的表面加工质量。陶瓷刀片和CBN刀片在高温下仍能保持良好的切削性能,适合高硬度材料的精加工。

现代涂层技术为提升切槽刀片性能提供了新的途径。TiN、TiCN、TiAlN等涂层可以显著提高刀片的表面硬度、耐磨性和热稳定性,减少刀片与工件材料之间的摩擦系数,从而改善加工表面质量。多层复合涂层技术结合了不同涂层的优点,进一步提升了刀片的综合性能。

3. 切削参数优化

切削速度、进给量和切削深度是影响表面光洁度的三大切削参数。较高的切削速度可以减少积屑瘤的形成,降低表面粗糙度,但过高的速度可能导致振动加剧。进给量直接影响加工表面的残留高度,减小进给量可以显著提高表面光洁度,但会降低加工效率。切削深度主要影响切削力和切削热,过大的切削深度会导致表面质量下降。

在实际加工中,需要根据工件材料、刀片类型和加工要求,合理选择切削参数组合。通常采用较高的切削速度、较小的进给量和适中的切削深度,可以获得较好的表面光洁度。

三、提升切槽刀片表面光洁度的具体措施

1. 刀片选择与修磨

选择适合加工材料和加工要求的刀片类型至关重要。对于要求高表面光洁度的加工,应优先选用锋利切削刃、合理几何角度和适当刀尖圆弧半径的刀片。精加工专用刀片通常具有更精密的制造公差和优化的几何设计。

定期修磨刀片是保持良好切削性能的必要措施。钝化的切削刃会显著增加切削力和表面粗糙度。采用专业修磨设备和工艺,确保修磨后的刀片几何精度和表面质量,可以有效延长刀片使用寿命并保证加工质量。

2. 切削液的选择与应用

切削液在改善表面光洁度方面起着多重作用:降低切削温度、减少刀具磨损、冲洗切屑和润滑切削区域。对于高表面质量要求的切槽加工,应选择具有良好润滑性和冷却性能的切削液。

切削液的正确应用同样重要。适当的流量、压力和喷射方向可以确保切削液有效到达切削区域。高压冷却技术可以更好地突破切削区的气障,提高冷却润滑效果,特别适用于难加工材料的高质量加工。

3. 工艺系统刚性优化

工艺系统的刚性不足会导致切削振动,严重影响表面光洁度。提高机床-夹具-刀具-工件系统的整体刚性是减少振动的根本途径。选择刚性好的机床、合理设计夹具、缩短刀具悬伸量、确保工件装夹稳固,都可以有效提高系统刚性。

使用防振刀具或安装减振装置也是改善加工稳定性的有效方法。一些先进的切槽刀柄设计有减振结构,可以吸收切削振动,显著提高表面加工质量。

4. 先进加工技术的应用

高速加工技术通过提高切削速度,使切削过程在更高的应变率下进行,可以减少积屑瘤的形成,获得更好的表面质量。同时,切屑被快速带走,减少了已加工表面的二次划伤。

微润滑(MQL)技术使用极少量润滑剂与压缩空气混合后喷射到切削区,既达到了润滑效果,又避免了大量切削液带来的环境和成本问题,特别适合高表面质量要求的加工。

振动切削技术通过给刀具或工件施加有规律的振动,改变传统切削的连续过程,可以有效降低切削力,减少切削热,抑制积屑瘤形成,从而获得更高的表面光洁度。

四、表面光洁度的检测与评价

1. 常用检测方法

表面粗糙度仪是测量表面光洁度的主要工具,通过触针在工件表面移动,记录表面轮廓的微小变化,计算出Ra、Rz等粗糙度参数。光学显微镜和电子显微镜可以提供表面形貌的直观图像,有助于分析表面缺陷的形成原因。

比较样块法是一种简单快速的表面光洁度评价方法,通过视觉和触觉将被测表面与标准样块进行对比,确定粗糙度等级。这种方法虽然不够精确,但在生产现场具有

实用价值。

2. 表面质量综合评价

现代表面质量评价不仅关注粗糙度参数,还考虑表面纹理方向、表面缺陷、表层材料性能变化等因素。加工表面的残余应力状态、显微硬度变化和白层形成等都会影响工件的使用性能。

通过综合运用多种检测手段和分析方法,可以全面评价切槽加工的表面质量,为工艺优化提供依据。表面完整性概念越来越受到重视,它强调加工表面和表层的综合性能,而不仅仅是表观粗糙度。

五、结语

提升切槽刀片加工的表面光洁度是一个系统工程,需要从刀片设计、材料选择、切削参数、工艺条件等多方面综合考虑。随着新材料、新工艺、新技术的不断发展,切槽加工的表面质量将不断提高,满足日益增长的精密制造需求。

在实际生产中,应根据具体加工条件和质量要求,采取有针对性的措施,在保证加工效率的同时,实现最优的表面光洁度。持续的技术创新和工艺优化是提升切槽加工表面质量的不竭动力。