企业名称:

株洲科而诺新材料有限公司

李星经理:13973315809(电联)

周女士:19083002311(电联)

微信:13135323325(仅微信)

邮箱:chu.zhou@zzklt.com

网址:www.zzklt.com

地址:湖南省株洲市天元区马家河街道金龙社区长虹路8号综合楼

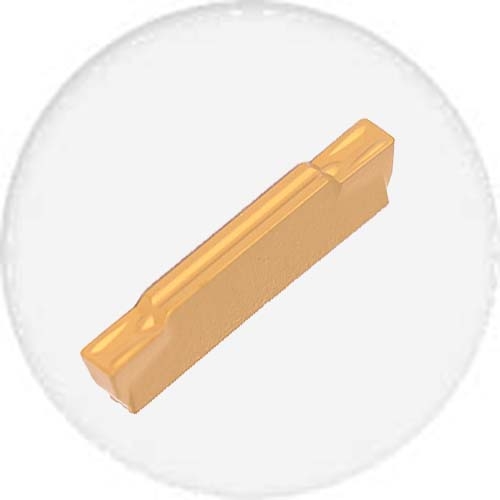

一、切槽刀片的基本概念与应用

切槽刀片是金属切削加工中用于开槽、切断和切槽工序的重要刀具,广泛应用于车削、铣削等机械加工领域。这类刀片通常由硬质合金、高速钢或陶瓷材料制成,具有特定的几何形状和刃口设计,以适应不同材料的切削需求。在实际生产过程中,切槽刀片的性能直接影响加工效率、表面质量和生产成本。

二、切槽刀片使用中的常见问题

1. 刀片崩刃与破损

现象描述:刀片切削刃出现缺口、碎裂或整体断裂,严重影响加工质量。

原因分析:

切削参数选择不当(进给量过大、切削速度过高)

刀片材质与工件材料不匹配

刀片安装不牢固,产生振动

断续切削时冲击过大

刀片过度磨损后继续使用

解决方法:

根据工件材料合理选择切削速度和进给量

确保刀片安装稳固,使用合适的夹紧力

对难加工材料采用渐进式切入方式

定期检查刀片磨损情况,及时更换

2. 切槽尺寸精度偏差

现象描述:加工出的槽宽、槽深或槽形不符合图纸要求。

原因分析:

刀片宽度选择错误

刀具刚性不足导致让刀

机床精度问题(如导轨间隙过大)

切削力过大引起工件变形

刀尖圆弧补偿设置不当

解决方法:

精确测量并选择合适宽度的刀片

增强刀具系统刚性(缩短悬伸、使用支撑)

定期维护机床,保证运动精度

优化切削参数减少切削力

正确设置刀具补偿参数

3. 表面质量不良

现象描述:槽底或侧壁出现振纹、毛刺、粗糙度超标等问题。

原因分析:

切削振动(颤振)

刀片刃口磨损或崩刃

冷却润滑不充分

排屑不畅造成二次切削

工件材料粘性大(如不锈钢、铝合金)

解决方法:

调整切削参数避开共振区

保持刃口锋利,及时更换刀片

改善冷却条件(增加流量、压力)

优化断屑槽设计或使用高压气枪辅助排屑

对粘性材料使用专用涂层刀片

4. 刀具寿命过短

现象描述:刀片在预期使用寿命前过早失效,更换频率高。

原因分析:

切削参数过于激进

冷却方式不当(干切或冷却不足)

刀片材质/涂层选择错误

加工环境恶劣(高温、粉尘)

工件有硬皮或夹杂物

解决方法:

采用制造商推荐的切削参数

确保充分有效的冷却(尤其是深槽加工)

根据加工材料特性选择专用刀片

改善加工环境(增加防护、除尘)

预处理工件去除表面硬化层

5. 排屑困难与切屑缠绕

现象描述:切屑堵塞槽内、缠绕刀具或飞溅伤人。

原因分析:

断屑槽设计不合理

进给量过小产生长切屑

切削深度与刀宽比例不当

材料韧性高不易断屑

冷却液压力不足

解决方法:

选用带断屑槽的专用刀片

适当增加进给量促进断屑

采用分层切削策略

对难断屑材料使用高压冷却

调整刀具角度改善排屑方向

三、切槽刀片的选用与优化建议

1. 正确选择刀片类型

根据加工需求选择适合的刀片:

按功能:外圆切槽、内孔切槽、端面切槽、切断刀

按结构:整体式、可转位式

按材质:硬质合金、CBN、陶瓷等

按涂层:TiN、TiCN、Al₂O₃等

2. 切削参数优化原则

切削速度(Vc):一般取推荐范围的60-80%

进给量(f):粗加工取大值,精加工取小值

切深(ap):不超过刀片宽度的3/4

对于深槽加工采用分层切削

3. 刀具安装注意事项

确保刀尖高度与工件中心一致

最小化刀具悬伸量

检查并消除所有安装间隙

使用扭矩扳手按标准拧紧

4. 维护与保养要点

定期检查刀片磨损状态

清洁刀杆和安装部位

正确存放避免刃口碰撞

建立刀具寿命管理系统

四、特殊材料的切槽加工问题

1. 不锈钢加工

问题:加工硬化、粘刀严重

对策:使用锋利刃口、大前角刀片,充分冷却

2. 高温合金加工

问题:切削力大、温度高

对策:低切削速度、小切深,专用陶瓷刀片

3. 复合材料加工

问题:分层、毛边

对策:高转速、小进给,金刚石涂层刀片

五、总结

切槽刀片在使用过程中出现的各种问题,大多可通过合理选型、参数优化和规范操作来预防和解决。操作人员应充分了解刀片特性、工件材料性质和机床性能,建立系统的加工方案。同时,保持对刀具状态的密切监控,及时发现并处理异常情况,才能确保切槽加工的质量和效率。随着刀具技术的不断发展,新型涂层材料、智能刀具监测系统等先进技术的应用,将进一步提升切槽加工的稳定性和经济性。