企业名称:

株洲科而诺新材料有限公司

李星经理:13973315809(电联)

周女士:19083002311(电联)

微信:13135323325(仅微信)

邮箱:chu.zhou@zzklt.com

网址:www.zzklt.com

地址:湖南省株洲市天元区马家河街道金龙社区长虹路8号综合楼

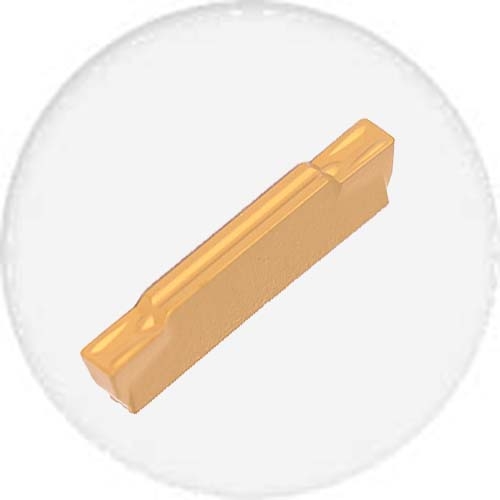

一、高温切削对切槽刀片的挑战

在金属加工领域,高温切削是一项极具挑战性的工艺。当切削速度提高或加工难切削材料时,切削区域的温度可急剧上升至800℃甚至更高。这种极端高温环境对切槽刀片提出了严峻考验:

材料软化:高温会导致刀片材料硬度下降,切削刃容易变形

氧化加剧:高温加速了刀片材料的氧化过程

热裂纹产生:频繁的热循环导致热疲劳裂纹

扩散磨损:工件材料与刀具材料在高温下相互扩散

塑性变形:切削刃在高温高压下发生塑性流动

二、切槽刀片材料选择

1. 硬质合金刀片

硬质合金(WC-Co)是切槽刀片最常用的基体材料,通过以下方式提升耐高温性能:

添加TaC、NbC等碳化物提高高温硬度

采用超细晶粒结构增强高温强度

优化钴含量平衡韧性与耐热性

2. 涂层技术

现代涂层技术显著提升了刀片的高温性能:

TiAlN涂层:在高温下形成致密氧化层,耐热性可达800-900℃

AlCrN涂层:具有优异的高温抗氧化性和热稳定性

多层复合涂层:结合不同涂层的优势,如TiN/TiAlN交替涂层

纳米结构涂层:纳米晶粒结构提供更高的硬度和热稳定性

3. 陶瓷和CBN刀片

对于极端高温切削:

氧化铝陶瓷:耐热性达1200℃,适合高速切削铸铁

氮化硅陶瓷:抗热震性好,适合间断切削

**立方氮化硼(CBN)**:硬度仅次于金刚石,耐热性达1400℃

三、几何结构优化

1. 刃口处理

强化刃口:采用T型或倒棱处理增强刃口强度

负前角设计:提高切削刃高温下的稳定性

特殊断屑槽:优化切屑流动,减少热量积聚

2. 冷却结构设计

内冷孔设计:将冷却液直接输送到切削区域

热障槽结构:在刀片上设计特殊沟槽分散热量

散热鳍片:增大刀片表面积促进散热

3. 刀具角度优化

合理的主偏角减小切削力

适当的刃倾角改善排屑

优化的后角平衡锋利度与强度

四、切削参数与工艺优化

1. 切削速度控制

根据材料选择最佳切削速度范围

避免在临界速度区域长时间工作

采用变速切削减少热积聚

2. 进给量与切深

适度增加进给可降低切削温度

合理分配切深避免局部过热

采用分层切削策略控制温升

3. 冷却润滑策略

高压冷却:突破蒸汽障,有效降温

**微量润滑(MQL)**:减少热冲击同时保证润滑

低温冷却:使用液氮或冷风降低切削区温度

智能冷却:根据温度传感器反馈调节冷却参数

五、使用与维护要点

正确安装:确保刀片安装牢固,避免因振动产生额外热量

定期检查:及时更换已磨损刀片,防止因磨损加剧导致温升

清洁保养:清除刀片表面积屑,保持散热性能

渐进加工:难加工材料采用渐进式切削策略

过程监控:使用红外测温或声发射监测切削温度

六、未来发展趋势

智能刀具:集成温度传感器的自感知刀片

新型涂层:梯度涂层、自适应涂层技术

复合材料:纳米复合、金属陶瓷等新型基体材料

仿生设计:借鉴生物耐热结构的刀具设计

数字孪生:通过虚拟仿真优化切削参数

结语

应对高温切削挑战需要从材料、几何、工艺等多方面综合施策。随着材料科学和制造技术的进步,现代切槽刀片已能胜任越来越苛刻的高温切削环境。合理选择刀片、优化切削参数并配合适当的冷却策略,可显著提高高温切削条件下的加工效率和质量,延长刀具寿命。未来智能化和新材料技术的融合将进一步提升切槽刀片在高温环境中的性能表现。