企业名称:

株洲科而诺新材料有限公司

李星经理:13973315809(电联)

周女士:19083002311(电联)

微信:13135323325(仅微信)

邮箱:chu.zhou@zzklt.com

网址:www.zzklt.com

地址:湖南省株洲市天元区马家河街道金龙社区长虹路8号综合楼

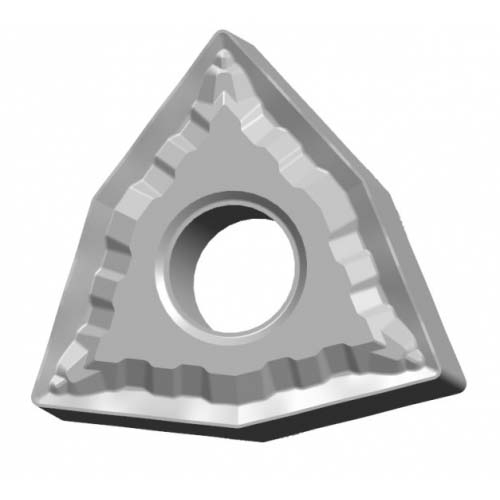

一、金属陶瓷刀片的基本特性

金属陶瓷刀片(Cermet)是由陶瓷相(主要是TiC、TiN等)和金属粘结相(如Ni、Co等)通过粉末冶金工艺制成的复合材料刀具。这种独特的结构使其兼具陶瓷材料的高硬度和金属材料的韧性,在特定加工条件下表现出优异的性能。

1.1 物理机械性能

金属陶瓷刀片的硬度通常在HRA90-93之间,介于硬质合金和陶瓷之间,具有出色的耐磨性。其抗弯强度一般为1000-2000MPa,优于传统陶瓷刀具但低于硬质合金。热硬性可达1000-1100°C,在高温下仍能保持较好的切削性能。

1.2 化学稳定性

金属陶瓷对钢件材料的化学亲和力较低,能有效减少积屑瘤的形成,这一特性在深孔加工的排屑困难环境中尤为重要。同时,其抗氧化性能优异,适合高速切削。

二、深孔加工的工艺特点与挑战

深孔加工通常指孔深与孔径比大于5的加工过程,具有以下特点:

2.1 加工环境特殊性

排屑困难:切屑排出路径长,容易堵塞

散热不良:切削区热量积聚快

刀具刚性差:长径比大导致刀具易振动

加工精度控制难:孔轴线易偏斜,表面质量难保证

2.2 主要加工方式

枪钻加工:单刃切削,高压冷却液排屑

BTA深孔钻:通过钻杆内部排屑

喷吸钻:结合内排和外吸的双重排屑方式

三、金属陶瓷刀片在深孔加工中的适用性分析

3.1 优势表现

耐磨性能突出:在加工铸铁、淬硬钢等材料时,刀具寿命可比硬质合金提高3-5倍,特别适合深孔加工中的长距离切削。

表面质量优异:金属陶瓷刀片能获得Ra0.8以下的表面粗糙度,减少后续精加工需求。某案例显示,在加工液压阀块深孔时,表面粗糙度改善达30%。

高温稳定性好:在缺乏充分冷却的深孔内部,金属陶瓷仍能保持较好的红硬性。实验数据表明,在800°C时其硬度仅下降约15%,而硬质合金下降达25%。

化学惰性强:与工件材料反应少,特别适合加工粘性材料如不锈钢,可减少积屑瘤导致的孔径偏差。

3.2 局限性

抗冲击性不足:在断续切削或工件表面不连续的工况下易发生破损。某汽车连杆深孔加工中,金属陶瓷刀片崩刃率比硬质合金高约20%。

刃口强度限制:不适合大进给量切削,通常建议进给量控制在0.05-0.15mm/r范围内。

成本因素:单价约为硬质合金的1.5-2倍,需通过延长刀具寿命来平衡成本。

四、优化应用的关键技术

4.1 刀具几何参数设计

采用大前角(10°-15°)减小切削力

设计锋利的刃口(刃口圆弧半径0.02-0.05mm)降低切削热

使用双刃带结构增强导向稳定性

4.2 切削参数优化

推荐参数范围:

切削速度:铸铁150-250m/min,钢件100-180m/min

进给量:0.05-0.12mm/r

背吃刀量:孔径≤20mm时取0.2-0.5mm

4.3 冷却润滑策略

采用8-12%极压乳化液,压力不低于4MPa

建议冷却液流量:孔径每毫米3-5L/min

对于难加工材料,可选用含硫、氯的切削油

五、典型应用案例

5.1 液压缸筒加工

某液压件厂采用金属陶瓷刀片加工Φ50×800mm缸筒:

材料:45#钢调质处理(HRC28-32)

刀具寿命:单刃可加工120件,比硬质合金提高60%

加工效率:切削速度提升至150m/min,节拍时间缩短25%

精度控制:圆柱度保持在0.03mm以内

5.2 发动机曲轴油孔加工

在加工铸铁曲轴Φ8×150mm深油孔时:

采用TiCN基金属陶瓷枪钻

实现一次加工到位,无需铰削

表面粗糙度稳定在Ra1.6以下

刀具更换频率由每班2次降至每2班1次

六、结论与建议

金属陶瓷刀片在深孔加工中展现出独特的价值,特别适合以下工况:

连续切削的钢件、铸铁深孔加工

高表面质量要求的精密深孔

中等规模以上的批量生产

但对于以下情况应谨慎使用:

断续切削或工件表面有硬点的工况

加工系统刚性不足的场合

小批量、多品种的柔性生产

建议采用"先试验后推广"的应用策略,通过工艺试验确定最佳切削参数,并建立专门的刀具管理制度以充分发挥其性能优势。随着材料技术和涂层技术的发展,金属陶瓷刀片在深孔加工领域的应用前景将更加广阔。